-

Gesamte Inhalte

5.230 -

Benutzer seit

-

Letzter Besuch

-

Tagessiege

4

Inhaltstyp

Profile

Forum

Kalender

Shop

Articles

Alle Inhalte von BerntStein

-

Radmuttern VBB VNB aus Edelstahl

BerntStein antwortete auf Pez's Thema in Vespa Rally, Sprint, VNA, VNB, VBB, V125, etc.

Mist. Irgendwas ist ja immer. Nordlock dann oder wat? Gibts die überhaupt in VA? Scherz beiseite. Handelt sich auch nicht um eine heftige Schraubensicherung. Es ist halt immer doof mit so kurzen Schrauben. Lange sind ja weniger gefährdet bei vernünftigem Anzug. Gruß Bernt -

Radmuttern VBB VNB aus Edelstahl

BerntStein antwortete auf Pez's Thema in Vespa Rally, Sprint, VNA, VNB, VBB, V125, etc.

Und wo wir schon dabei sind: diese ollen Federringe unter 8.8 oder 10.9-Schrauben (respektive Muttern Klasse 8 oder 10) zu verwenden, ist in der Norm nie vorgesehen gewesen. Nur bis 5.6 oder so. Zitat Fa. Böllhoff "...Diese Normen haben bei Schrauben höherer Festigkeit keine Sicherungswirkung und sind auch als Setzsicherung nicht geeignet!..." (Böllhoff Aktuell, Ausg. 27 S.3) Kann man so meines Wissens nach im Decker, im Niemann usw. nachlesen. Ich werde vermutlich die Federringe lassen und chemisch nachhelfen. Achja und meine VA-Schrauben lasse ich dann auch von den Felgen. Wenn VA auf VA verschraubt werden soll: Fressen ist echt blöd. Vorher nachlesen, wie man das vermeisen kann. Habe das 1mal erlebt: keine Chance ohne schweres Gerät. Grüssle Bernt -

Radmuttern VBB VNB aus Edelstahl

BerntStein antwortete auf Pez's Thema in Vespa Rally, Sprint, VNA, VNB, VBB, V125, etc.

Sehr einprägsam . Herzlichen Dank also ! Bernt -

Radmuttern VBB VNB aus Edelstahl

BerntStein antwortete auf Pez's Thema in Vespa Rally, Sprint, VNA, VNB, VBB, V125, etc.

Versprödung? Bitte jetzt nicht für blöd halten...vielleicht liegts auch an meiner fitness grad: Gehts bissel präziser? Danke Bernt -

Radmuttern VBB VNB aus Edelstahl

BerntStein antwortete auf Pez's Thema in Vespa Rally, Sprint, VNA, VNB, VBB, V125, etc.

Warum jetzt genau Bitte? Fressen sollte das ja nur, wenn mit gleichartigem Edelstahl rostfrei verschraubt. A2-70 ist natürlich nicht 8.8. Beim Anzug ist das zu beachten - klar. Ich habe Sicherungsmuttern in A4-80. Daher die Frage. Die wollte ich neben anderem jetzt nämlich einsetzen. Und DIN917 oder so. (Art Hutmuttern niedrige Form) Bei auf Zug belasteten Schraub-Bolzen könnte ich mir vorstellen, dass VA nicht die Dauer bzw. Schwingfestigkeit mitbringt... (Wie bei VA-Federn auch) Aber Muttern? Wenn ich mir die Stehbolzen meiner bisherigen Felgen so ansehe, kann man da eh´ nicht wie 8.8 anziehen. Gruß Bernt -

Erfahrungen mit Newfren Ventiquattromolle Kupplung

BerntStein antwortete auf mulin's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Hab´ den Ring drin. 12 Federn verbaut. Das ganze liecht noch auf der Bank mangels Feder für die XL2-Andruckscheibe. Meine Experimantalkonstruktion habich heute nämlich verloren... Gruß Bernt -

Defekte Nebenwellen Retten!

BerntStein antwortete auf undis racing team's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Scho recht. Aus dem Ärmel wie gesagt. Kannst übrigens bei uns anfangen. weiche Backen ham wa. Futter wurd´ mir aber nicht genehmigt. Vor 2-3 Wochen amtlicher Zoff. Und weil wir im Drehbereich eh´ komplett mau aufgestellt sind, habe ich echt an die Fräse gedacht. Und mit Vorrichtung bauen. ontopic: also dann wirds halt ginschdiger. Die Werkzeugstandmenge ist mit Vorsicht zugenießen. Bei einer EHT von 1-1,3mm könnte ich mir vorstellen, dass es der Gewindebohrer sogar noch weniger lang macht. Genau das Thema kriegen wir aber demnächst. Erfahrungen habe ich da noch nicht. Probieren Undi ! Bernt -

Defekte Nebenwellen Retten!

BerntStein antwortete auf undis racing team's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Erklärungsansatz: prinzipiell wirft man nie gerne Oldtimerteile weg? So ein Aufriß ist das jetzt auch nicht unbedingt. Saubere Spannvorrichtung. Z.B. Kobold bohrt und gewindet. Spannvorrichtung 3 Std. Arbeit meinetwegen. Rüstzeit 0,5 Std. Stückzeit 0,25 Std Losgröße 10 Stück. so aus dem Ärmel heraus... Gewindebohrer für SaLo bei bis 1400Newton macht knapp 40.- und sollte schon 2-3 Lose halten. Gruß Bernt -

Defekte Nebenwellen Retten!

BerntStein antwortete auf undis racing team's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

da ich mich gerade intensiv mit der Sache auseinandersetze: Probiers und berichte ! Da die Welle bestimmt ca. 10er oder 12er Qualität aufweist muß es schon ein Gewindebohrer für hochfeste Geschichten sein. Das Gewinde ist ja voll ausgereizt. Sollte also unbedingt ganz gerade rein ! Und ja: 12.9er Qualität ist Pflicht für die Schraube! btw. wäre vorne sauber planschleifen und Härteprüfung im Kern eine tolle sache. Tät´ mich interessieren, was die Welle so hat. M10 ist gerade noch so eben ausreichend. M11x1 wäre eine tolle Alternative. M12 könnte bei vernünftiger Härtetiefe ein Problem zu schneiden sein. Gruß Bernt -

Schönen Dank für das relativ ergiebige Stichwort! Na dann: zeigt her Eure Honbrillen ! Bernt

-

Ich buddel das hier mal aus um kein eigenes Thema draus zu machen. Vorspannen zum honen: Praktiziert das wer mit seinen SF-Klumpen? Bei Harley macht das eine Berliner Werkstatt so. (nur bei gewissen Zylindern, habe ich jetzt gelesen) Aufwändig wäre es ja nicht und man hört ja oft davon, dass bei etwas zuviel Anzugsmoment der SF-Zylinder bei den Stehbolzen gerne reibt. Habe Spaßeshalber mal eine Simu laufen lassen (Zylinder mit Kühlrippen grob nachgestellt in GG25). Also erstens sieht die Bohrung Vogelwild verspannt aus. 2tens ist es nicht sooo wenig gewesen. Also nicht nur 1-2-3µ am Durchmesser. Und auch wenn mans handgeführt auf der Sunnen macht...aber rund soll es ja schon sein. Und das wirds auch da. Vorschlag für die Adapter-Platten? Unten würde ich eine einteilige, plangeschliffene Stahlplatte machen, wenn es schon beim Ausbohren/drehen vorgespannt werden soll. Das halte ich aber für nicht soo wichtig beim Ausdrehen. Wenn nur für die Sunnen-Handmethode langt Alu, weil dann ja nicht festgepratzt wird. Da hätte ich dann so an eine 10er Aluplatte unten u. oben vielleicht 8er gedacht. In die untere Platte die Stehbolzen einschrauben. Bin gespannt, was Ihr sagt Bernt p.s.: zum Thema tiefkühlen: der Artikel erwähnt richtig, dass das direkt beim vergüten mitgemacht wird. Ich kenne es so, dass der Restaustenit verringert wird und der Stahl da enorm profitiert davon. Einfach einen ganzen Motor mal eben tiefkühlen und komplett mehr Leistung übers Band...?? ich weiß nicht. Hat da wer nochmal was von gehört?

-

anbei dxf. SF-T17C-00042-2.1x10.dxf.pdf SF-T17C-0005-2.1x10.dxf.pdf SF-T17C-0005-2.1x10.dxf.pdf SF-T17C-00042-2.1x10.dxf.pdf

-

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Das 11x1 angezogen mit 70Nm dürfte so bis 42,5KN Vorspannung bringen. Das 10x1,5 mit 70Nm bringt so ziemlich gleichviel Kraft auf den Konus. (Hauch mehr) Dabei dürften während des Anzugs so 860MPa beim M10 und beim M11x1 etwa 610 erreicht werden. Gleichen Stahl vorausgesetzt hat man beim M11x1 also noch amtlich Luft. Wer nicht wegen mehr Kraft auf 11x1 wechselt, kann also mit 1-2-3Nm mehr mindestens das gleiche haben wie vorher. (Muttern-Reib-durchmesser bei beiden 16 angesetzt ! Hier kann man noch herumkriteln - aber soo viel machts nicht) Also: Gewinde ist grob gesagt ein aufgewickelter Keil. 11x1 hat eine andere Steigung als 10x1,5. Daher differierts oft bissle. Der Kern bei 11x1 ist größer und kann mehr ab! Wenn man für die Reibung unter der Mutter ("sowas wie Kopfreibung") und die Reibung im Gewinde und gleiche Stahlqualität ansetzt: M10x1,5 mit 65Nm angezogen ergibt bis 39,5KN Vorspannung. (Mit Anziehfaktor 1,6, µg0,1 und µk0,12 ) M11x1 mit 92Nm bringt bis 56KN Vorspannung. Beide erreichen während des anziehens ca. 800MPa im Material (inkl. Torsion wohl) In manchen Bereichen wird das zulässige Anziehmoment immer komplett ausgereizt. Ob mans brauch oder nicht. So vermeidet man lösen durch Betriebskräfte. Hoffe damit die Entscheidung zu erleichtern! Bernt Quelle: Alles mit Decker Arbeitsblatt ermittelt! -

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Im Decker ist 11x1 nicht drin. Bossart hats auch nicht. Niemann ist zwar toll - aber hat keine Tabelle dahingehend. Rechnen ginge - aber wenn man die Zugfestigkeit der Welle eh´ nicht kennt... Habs mal gschwind ins Decker-Arbeitsblatt reingeklopft: ohne Gewähr: ca. 130Nm ergeben um 990Mpa Spannung bei 11x1. Leider sind die zugrundeliegenden µs so ein Thema. µg ist 1 und µk0,16 Ergebnis sind reife 69KN Vorspannung. Das nenne ich mal ausreichend gegenüber M10. Stellt sich noch die Frage, ob nicht DRT da mal aussagen möchte? Gruß Bernt @heizer: ich sehe es mir nochmal durch. 70 scheint zuwenig! die 130 direkt ausjucken würde ich jetzt aber auch nicht. -

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

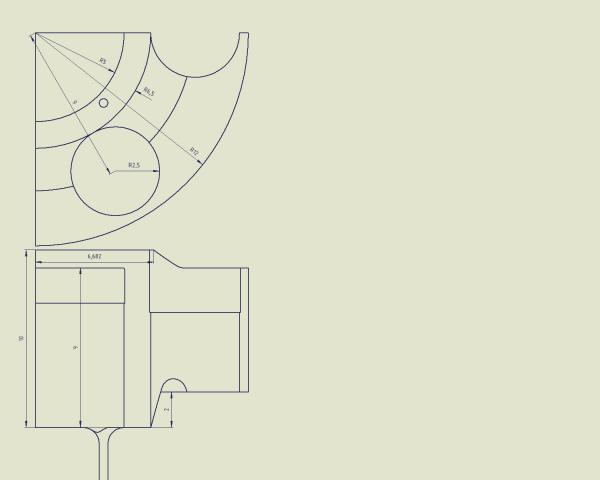

Also die Maden sollten bei einem Kern von 12,7 schon 10000N jeweils drücken können. Wird aber mitgetestet im Trockenlauf auf der M10 12.9-Schraube. Die Entlastungskerbe ist noch ein Kandidat zum überprüfen. Hast komplett recht: würde wohl mit ohne nicht viel Unterschied machen. Der überstehende Ring unten ist zum anlegen am Wellenbund gedacht. Da stehts also bissle in die Bohrung des Korbes rein. Hilft beim montieren: komplett aufdrehen bis fingerfest. Dann Maden über Kreuz minimal anlegen und dann in z.B. 3 Schritten auf Endmoment anziehen. Muß nämlich unbedingt gerade auf der Welle sitzen !! Wie in der vermaßten Skizze zu sehen, sind die Gewindegänge einfach komplett rausgebohrt. Das genügt hoffentlich erstmal a ls Näherung. Mein FEM kommt mit korrekt modellierten Gewindegängen nicht so recht klar bisher. Leider! Da ich aber mal auch den Wellenkonus und Gewindeansatz simulieren will, werden ich das auch noch probieren...gelegentlich. Greetz Bernt sind die Maße so jetzt einbaubar? Was meint Ihr? -

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

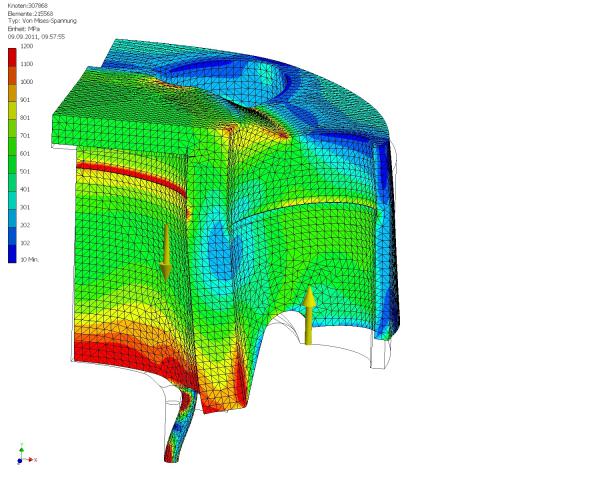

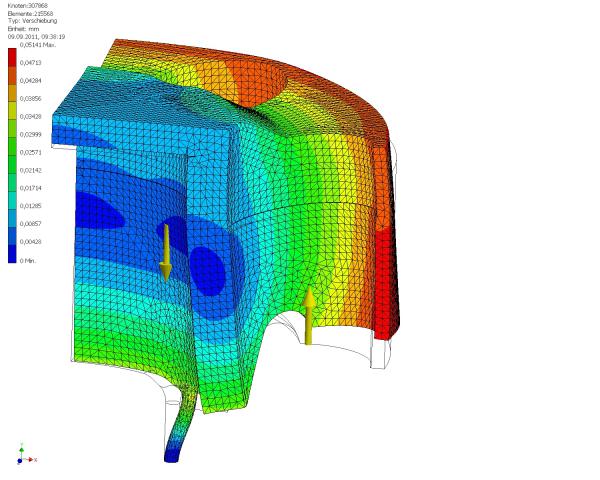

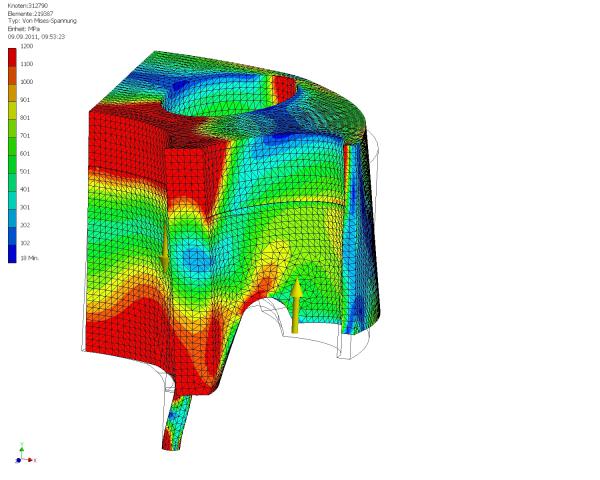

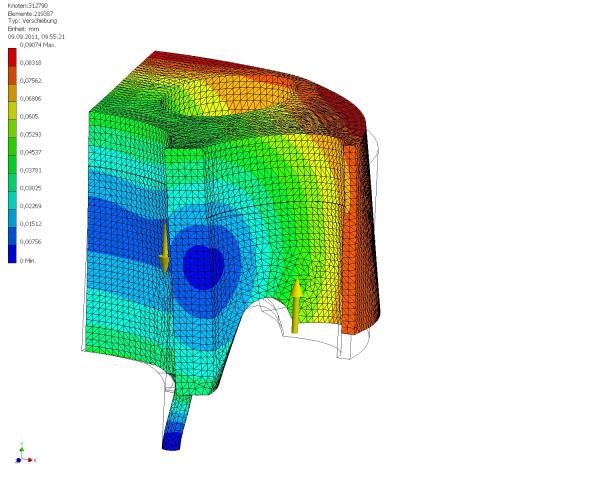

aaalso: so gehts mit Kompressor oder? Bissle lokales plastifizieren sollte schon okay sein denke ich. so gehts nicht wegen Spannung: >>bevor wer frägt: der Böppel unten ist zum Vermeiden von numerischem Schmutz durch Einspannung. Irgendwie muß man die Situation einigermaßen hintricksen. Die Weitung ganz unten ist beabsichtigt. Das soll dafür sorgen, dass die Last sich auch bissle auf die oberen Gewindegänge des M10 hinzieht! Das waren jetzt 6M5 und 60KN axial. Würde ich dann mal mit einer Schraube M10 in 12.9-Qualität das max. erlaubte Anzugsmoment der Maden testen. Oder hat wer ´ne bessere idee? Mein Tipp: um die 7Nm gehen, danach knallts dann. Die Schrauben muß ich aber auch erst bestellen. Wenn der Deckel über dem M10 blöd ist, kann man es wohl auch mit Außendurchmesser 29.8 machen. Kompressor ist dann out. Evtl könnte man aber das Abziehgewinde unten verdecken und dafür oben wieder ein dranfrickeln um die Madenlöcher herum...habe ich aber noch nicht geprüft. Wasn das fürn Gewinde? Habs grad net zur Hand. Oder wir rufen beim DRT an. An die Nebenwelle M12. Dann ist dat Thema bestimmt auch druch. Bernt -

joa. Geht. Dann aber Bitte Antwort wenns umgesetzt und feddich ist. Grüssle Bernt

-

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

könnte....immer. Schon richtig sich die Fragen zu stellen. Die Elastizität ist da m.M.n. eher hülfreich sowas zu verhindern/lindern. Also mehr Bewegung als die herkömmliche Mutter nicht unbedingt. Bzw. mit weniger Vorspannungsverlust. (Also das, wo es m.M.n. drauf ankommt in der Powerfraktion). Wie Dehnschaftschrauben auch mehr "ausgleichen". Ich wollte halt dieses bekannte Prinzip auf die Anwendung übertragen. Muß man sehen. Austesten muß es eh´ wer anders. Ich kann auch nur einen Probeanzug vornehmen. Cool wäre, wenn man auf einem Prüfstand objektiv testen könnte...oder mal um die Beschaffenheit der Welle wüsste. Oder Schaubenpapst wäre. Allein schon die Annahme von Reibungswerten im Gewinde usw. ist ja so ein Thema. Es könnte also passieren, dass man erstmal zuwenig oder zuviel anzieht. Vespa-Kulumuttern sind ja gängig und erprobt. Siehe Beiträge der Kollegen oben. (Danke nochmal!) Anzugswerte von DIN913 oder 915 o.ä. mit Reibung unter der Spitze nicht so. Wie gesagt: morgen gibt es mal Bilder - Maße - Fakten. Dann sehen wir weiter. Bernt p.s.: wollte noch anmerken, dass es typisch deutsch ist, sich zu bewegen. Nicht bewegen ist momentan als eher griechisch verschrien (duckundwechrenn) -

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

hmmmm typisch Deutsch? Scho recht. Das mieseste ist die übersetzung aus dem amerikanischen in meinem CAD! Also grundsätzlich ist unter den Maden eine Federstahlscheibe (0,5-1mm) vorgesehen, damit die Maden mit ihren 45Rockwell sich nicht in den Korb eingraben. Mikrobewegungen kann man ja nie ausschließen. Setzvorgänge müssen aber begrenzt sein. Die Konstruktion muß mehr Elastizität als eine herkömmliche Druckmutter bieten. Auch in Drehrichtung. Das ganze ist ja Oberkante Unterlippe bei der Leistungsfraktion! Also wenn da mal Relativ-Bewegung herrscht, darf sich das nicht gleich ganz zerlegen! Übrigens moved die Sache auch schon ganz hübsch beim Anziehen. Also meine Auslegung mit 60KN axial ergab, dass der äußerste Rand um 0,06 oder 0,07 hochkommt ca. Das ist aber gewünscht und fängt Setzung elastisch etwas auf. (Gutmütig halt) p.s.: Also Schraubverbindungen sind jetzt nicht mein Markenkern. Grundkenntnisse halt. Bernt es gibt eine Möglichkeit mit 1mm Fleisch geschlossen über dem M10. Sehen wir uns morgen an. -

hier mal die Felge 2.1x10 für die Smallframes usw. Qualität der Daten: ansehnlich. Sollte +-0,3mm hinkommen und gut aussehen. SF-T17C-0006-DIN 934-M8.stp.pdf SF-T17C-0005-2.1x10-Piaggio.stp.pdf SF-T17C-0008-Stehbolzen-M8x22.stp.pdf SF-T17C-00042.1x10-Piaggio.stp.pdf Hat wer mal nen K58 90-90-10 zur Hand als CAD? Gruß Bernt SF-T17C-0005-2.1x10-Piaggio.stp.pdf SF-T17C-0006-DIN 934-M8.stp.pdf SF-T17C-0008-Stehbolzen-M8x22.stp.pdf SF-T17C-00042.1x10-Piaggio.stp.pdf

-

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Bremsmoment? Kann doch nur unwesentlich höher sein, als das Antriebsmoment oder? Okay - ja die Polradmasse beschleunigen. hmmm. Ich vermute eher, dass die Ruckdämpferfedern gelegentlich durchschlagen. Dann wirds übel. Also die FEMläufe ziehen sich ziemlich. Aber nach Verfeinerung der Annahmen usw. bin ich jetzt nicht unzufrieden. Das mit dem verdeckten Abdrückgewinde macht die Sache reichlich uninteressant wie? Die Spannungen hätte ich derweil im Griff. Die elastische Verformung lässt auf Gutmütigkeit hoffen. Morgen stelle ich mal pics ein. Dann kann man das im Plenum diskutieren. Bernt -

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Tante FEMmi sagt: ambitioniert, aber nicht unmöglich. Bauraum dürfte grad so reichen. Radial 29,9, Axial 8,5-9 ab Korbauflage. Die 29,9 außen lasse ich übers Abziehgewinde runter-überlappen. Dann reichen 40HRC wohl gut aus. andererseits bin ich mir sicher, dass der Wellenstumpf mehr Besuch vom Herrn Mises bekommt als meine supernut... Anzug der Maden muß ich durchrechnen: (börgs) die haben ja keine Kopfreibung und sind daher anders zu behandeln, als nur mal so mit Tabellen. Greetz Bernt -

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Danke! Der Bund im Korb hat bei mir nur about Dm 25mm. Da von der Höhe her keine Schraubenköpfe Platz haben, muß es mit Maden gehen. Die baun dann eh auch nicht bis 30mm nach außen. Da wirds das Problem nicht geben. Und ob die von den Leuten in Aussicht gestellten 1-2-3 mm mehr Höhe freigemacht werden müssen, sagt hoffentlich meine Tante FEMmi morgen. Die Andruckplatte umkuddelmuddeln fand ich auch ne schicke Idee. Kann man aber vielleicht eisparen. Übrigens (@ amazombi): bei mir ist das eine solution in search of a problem... typisch ich halt Probeanzug auf Nebenwelle kann ich hier machen. Echt testen muß es wer anders... -

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Edit: rausgerissen? Mutter kaputt oder Welle ab? Danke! Das wären zwischen 40 und 50KN Vorspannung (Zug-) auf dem Kern des M10 beim Bruch durch Kombination Torsion und Zug? Ich vermute, dass die Ori-Wellen so bis 60 KN reinen Zug packen dürften. (knapp 1200MPa entsprechend). Muß jedem klar sein, dass das Ende der Fahnenstange da echt nicht mehr weit ist. Wären aber gschmeidige 20% mehr...so die Hoffnung. Mal sehen. Bernt -

Problem:Konus Kupplung SF

BerntStein antwortete auf Freakcity-racer's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Also: Ich jage da morgen mal FEM drüber. Habe mich mal noch etwas mit den Abmessungen beschäftigt, weil der Flansch vom Korb weniger Durchmesser hat als gedacht. Muß der Schraubenkreis kompakt um das M10 herum gehen. Wenn dann nach der FEM von meiner Idee noch was übrig ist, werden mal so 2-3 Stücken gefertigt. Ist ja nicht soo wild. Die Härterei brauch´ auch eine knappe Woche. Also geht es kaum unter 2 Wochen. Frage: welche Anzugswerte fahrt Ihr so bisher? (Damit ich die Auslegung halbwegs durcharbeiten kann) Für um 100Nm Anzug bei M10 zu ersetzen - brauch man halt recht viele Schrauben. So ist das gemeint. Und 100Nm ist so der Spitzenwert von dem ich gehört habe. Und der ist unrealistisch glaubich. Edit: Keine Sorge, das ganze wird dann als korrekte Zeichnung eingestellt. Frei für Kommerz und Hobby.