hanni-piston

Members-

Gesamte Inhalte

18 -

Benutzer seit

-

Letzter Besuch

Letzte Besucher des Profils

Leistungen von hanni-piston

talent (2/12)

15

Reputation in der Community

-

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

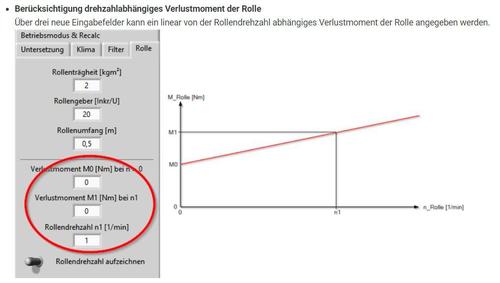

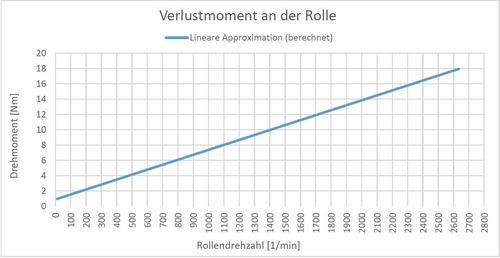

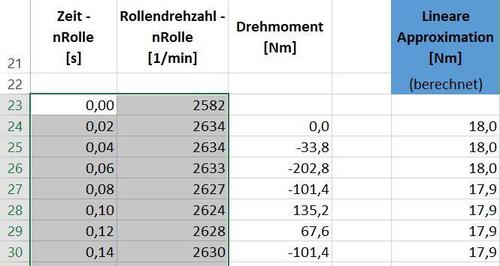

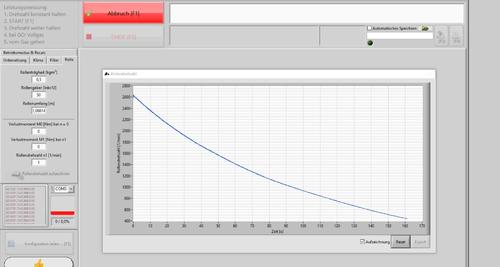

Sorry für die späte Antwort. 1. Ausrollversuch wie von @grua im Release v2.0.5 beschrieben durchführen und aufzeichnen. 2. Die Werte für Zeit und Rollendrehzahl im Excel "Ausrollversuch" ab Zeile 23 löschen und durch die aufgezeichneten Werte ersetzen. 3. Im Reiter "Diagramme" wird dir nun das Verlustmoment an der Rolle angezeigt. 4. Aus diesem Diagramm (bzw. besser aus der blauen Werte-Tabelle) das Verlustmoment bei Rollenstillstand M0 und das Verlustmoment M1 bei beliebiger Rollendrehzahl n1 ins LabVIEW übertragen. Für die konkreten Werte: Verlustmoment M0 [Nm] bei n=0 = 1 Verlustmoment M1 [Nm] bei n1 = 17,7 Rollendrehzahl n1 [1/min] = 2600 5. Optional kann die Gültigkeit der linearen Approximation überprüft werden. Dazu die Koeffizienten der Trendlinien manuell übertragen und die Überlagerung der beiden Kurven (grün und orange) prüfen. -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

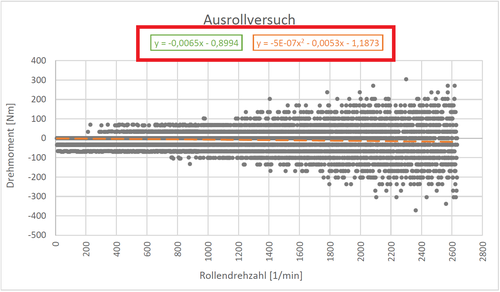

Hab das xlsx aufgeräumt und angehängt. Im Prinzip wird nur die berechnete lineare Approximation benötigt. Der Vergleich von linearer und quadratischer Näherung ist nur informativ. Beim Ausrollversuch fiel die Drehzahl nicht unter 10 U/min, weshalb ich diesen Wert als Rollenstillstand angenommen habe. Ausrollversuch.xlsx -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Sicher, ich räum das xlsx noch auf und lade es Anfang der Woche hoch. Meine Rolle hat einen Abrolldurchmesser von D340 und extra Schwungscheiben mit D500. Wiegt in Summe 305kg und hat ein MTM von 6,33kgm². Lagerung besteht aus fettgeschmierten NU316 und 6316. -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Hab mit der v2.0.7 einen Ausrollversuch gestartet und ausgewertet. Im Tachomodus war kein Volllaufen des Speichers zu bemerken. Der Ausrollversuch hat ca. 5min gedauert, die Anzeige lief ab Rollenstillstand ca. 10min nach. Hab einen Screenshot bei erstmaligem Rollenstillstand gemacht. Die Messergebnisse scheinen plausibel. Hab die ungefilterten Messergebnisse dann linear und quadratisch approximiert und übereinander gelegt. Ich denke die lineare Approximation reicht aus. Wenn ich das Verlustmoment im Recalc eingebe und mein MTM auf den berechneten Wert setze, stimmt mein Prüfstandsergebnis auf 0,2Nm mit der Kalibrationsmessung überein. Ein Prüfstandslauf steht aber noch aus. -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Beim Tachomodus wäre mir nichts aufgefallen. Ich check das wenn ich wieder am Prüfstand bin. -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Da wir die "Leistung am Hinterrad" messen sind die Lager- und Ventilationsverluste der Rolle die einzigen die im realen Fahrbetrieb nicht auftreten und unsere Messung im einstelligen Nm-Bereich verfälschen. Mit der Berücksichtigung der Verlustleistung sollte auch die Kalibierung Mithilfe des Massenträgheitsmoments hinfällig sein. -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

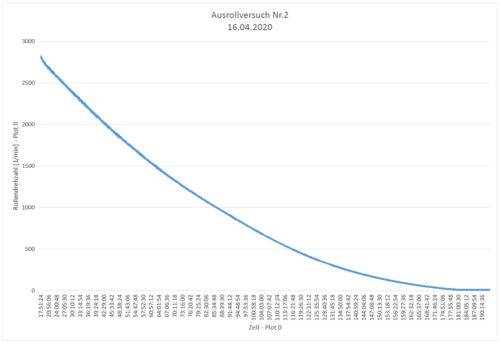

Hab die Verlustleistungsermittlung der v2.0.5 getestet, allerdings ist mein Mega mit der v2.0.1 geflasht. Die Drehzahlabnahme über die Zündkerze hat nicht funktioniert (liegt das am veralteten Arduino Sketch?). Mir ist aufgefallen, dass die "Rollendrehzahl über Zeit"-Anzeige massiv hinterherläuft. Bei Stillstand der Rolle zeigte die Anzeige eine Drehzahl von >1500 1/min und fiel dann gemächlich ab. Hier ein Diagramm des Ausrollversuchs. Welche Einheit hat die Zeitachse? Sekunden dürften es nicht sein. Ich werde in Kürze mein Arduino neu flashen und nochmals testen. -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Super, genauso hab ich mir das vorgestellt. Vielen Dank für eure Bemühungen! -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Das hier ist mein Prüfstand. Lager NU316 und 6316 (fettgeschmiert) Annähern ja, ich würde die Eingabe als Kurve (oder noch besser die Implementierung einer Messfunktion) dennoch bevorzugen. Die Eingabe als Fixwert macht dann Sinn, wenn die Spitzenleistung immer bei der gleichen Rollendrehzahl auftritt. Da ich laufend unterschiedliche Fahrzeuge von 50 bis 160 km/h messe, müsste ich den Fixwert immer an die erwartete Geschwindigkeit bei Spitzenleistung anpassen. Andernfalls würde ich einmal zu viel und einmal zu wenig Leistung messen. Hier noch ein Video von einer Verlustleistungsmessung. LG -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

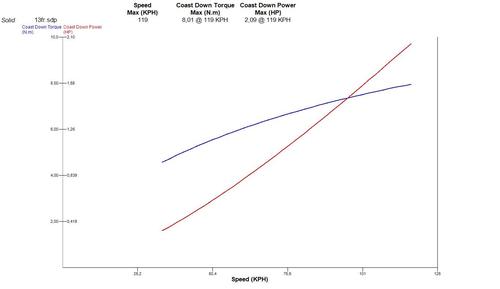

Hallo, ich denke die beschriebene, aufwendigere Variante eignet sich ganz gut zur Berücksichtigung der Reibungsverluste. Hier eine, mit SimpleDyno aufgenommene, Verlustleistungskurve meines Prüfstands. Gemessen, indem ich bei Höchstgeschwindigkeit das Motorrad von der Rolle gehoben habe. Die Kurve würde sich ganz gut als Gerade beschreiben lassen. LG -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Super dass du diesen Bug entdeckt hast Das ist genau der Fehler den ich im Post vom 20.09. beschrieben habe. Leider reichten meine Arduinokenntnisse nicht zur Fehlerbeseitigung aus. Hab's mit der Installation von der älteren Arduino Software hinbekommen.. Hat jemand einen Tipp wie groß ich die Ringpuffergröße bei 50 Inkremente/Umdrehung wählen sollte? LG -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Hab ich nicht verbaut, am PCB ist auch kein Platz dafür vorgesehen. -

Leistungsprüfstand - Wer bastelt mit...

hanni-piston antwortete auf MiNiKiN's Thema in Vespa Lambretta Projekte

Ich habe meinen Prüfstand mit einem Elektromotor aufgebaut. Ein 8-poliger ELIN mit 28kW und 340mm Rotordurchmesser. Der Rotor hat ein Gewicht von 180kg und das wurde mit 4 Zusatzgewichten mit D500 auf 305kg erhöht. Das ganze hat nun ein Massenträgheitsmoment von 6,3kgm². Bei Bedarf kann ich das noch erweitern. Die Lagerungen mit Innen-D80 wurden beibehalten. Zur Drehzahlabnahme wird ein Hallsensor und ein Kettenrad mit 50 Zähnen verwendet. Hier ein paar Bilder. LG -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Ich verwende das Ardyno Shield in Verbindung mit dem Arduino Mega und LabVIEW und habe keine Probleme beim Einmessen. Weder mit elektronischen noch mit Kontaktzündungen. Zur Drehzahlabnahme verwende ich eine Zange von einer Zündzeitpunkt-Pistole. Als Drehzahlmesser kann ich dir diesen empfehlen. Auch zum fixen Verbauen auf dem Motorrad bzw. der Vespa. https://shop.saegenspezi.de/Drehzahlmesser-digital-Saegenspezi-neue-Version-fuer-Motorsaege-Kettensaege-andere-2-Takter-Universal -

Open Source Prüfstandssoftware auf Basis von Arduino Mega und LabVIEW

hanni-piston antwortete auf chili023's Thema in Vespa Lambretta Projekte

Eigentlich hatte ich einen BME bestellt. Der Verkaufer sendet mir jetzt mal einen neuen zu. Ist klar, aber ich hätte es (wenn die Möglichkeit schon besteht) gerne angezeigt. Wann ist denn die Implementierung der Temperaturanzeige im LabView geplant? Bzw. steht der Plan noch? LG