BilletFactory

Members-

Gesamte Inhalte

21 -

Benutzer seit

-

Letzter Besuch

Inhaltstyp

Profile

Forum

Kalender

Shop

Articles

Community Map

Alle Inhalte von BilletFactory

-

Grüße, den eigentlich Verantwortlichen habe ich schon informiert. Die Frage ist, lohnt sich das umfräsen? Wäre im Grunde machbar das Gesenk nochmal zu vergrößern. Um welchen Durchmesser handelt es sich eigentlich? Darüber hinaus brauche ich grobe Angaben welche Stückzahlen abgenommen werden könnten. Lg

-

Grüße, bei mir hat sich auch wieder einiges getan in der "Entwicklung" und Qualität. Endlich habe ich für die Wellen Schmiederohlinge. Was den Materialeinsatz und die Bearbeitungszeit drastisch reduziert. Man muss ja bisschen "Öko" denken. "Hust" Werde jetzt erste Tests machen und mal schauen ob es sich nochmal verbessert hat. Die Bearbeitung ist auf jeden Fall etwas anstrengender geworden. Haha Lg

-

Bei mir in der Testwelle gibt es keine Probleme. Mit meinen eigenen Hubzapfen ist das ganze sogar noch straffer als mit den gekauften Hubzapfen. Ich kann den Hubzapfen gerne mal verpresst vermessen. :) Axialspiel verwende ich 0.35mm das lief bisher immer gut im Simson, auch bei Hochdrehzahlmotoren. Gemisch 1:40 @powerracer So ein Vorfall mit zerflogenen Scheiben gab es bei uns auch mal. Da sind am Ende die Pleuelfüße blau angelaufen. Lag an nicht gewinkelten Fußflächen des Gehäuse und Härtefehlern im Hubzapfen oder Billigen Nadelkränzen. Lg

-

@powerracer die Passung hat richtig Zunder aufn Kessel. Das knackt nicht beim Auspressen sondern schon ordentlich beim Einpressen mit Öl. Haha Jetzt will ich mal 2 Prototypen bauen mit je einer dieser Passungen. Bin gespannt auf das Richten danach. Mit Hirschtalk hab ich noch keine Welle verpresst. Ich nehme einfach etwas Motoröl. Der Bolzen wird in Zukunft einen Radius bekommen, finde das ist deutlich besser als eine Fase. Die verpressten Zapfen, sind gekauft. Die Erfahrung ist damit besser. Also stell ich das auf meine eigenen auch um. LG

-

Hallo, hab gepresst. 0,0x war für die Tonne, lohnt nicht. Bei 0,0xmm hab ich 2x gepresst 1x mit Öl einmal trocken (bolzen mit Öl rein und raus, gedreht und dann trocken rein und raus) Trocken find ich nicht so geil, frisst schneller. Alles mit Öl. Die Passung hat so schmackes, dass es bei jedem Hub schön knackt. Leider bekomme ich die Bolzen nachdem ich die Teile nur 10min "entspannen" hab lassen nicht mehr raus. Gefressen hat nichts (sehe ich am Auskragenden Hubzapfen), aber die Kraft ist so extrem, dass 12 Tonnen Presse nicht reicht. Hab eine M10 Schraube (12.9) oben aufgesetzt, da ich das WZ zum Auspressen vergessen hatte... Die Passung ist so extrem, dass es die M10 Schraube in die Bohrung des Hubzapfen einformt und das Gewinde sich verschiebt... Klar, hätte die Schraube anders aufsetzen können, aber ist nun so. Hab auch ein Video gemacht. Am Ende der Passung (wenn der Bolzen fast seine Endposition erreicht), gibt meine Presse fast schon auf LG PS: Erstmal was suchen, wie ich das Ding da jetzt wieder raus bekomme um die Fläche zu begutachten.

-

Hallo, darauf habe ich schon geachtet. Bei meinem Versuch liegt die Überdeckung einer 44mm Hubwelle (Serie) in etwa gleich. Das ändert sich etwas wenn der Hub wandert, was aber minimal ausfallen dürfte, da der Außendurchmesser mit wächst bei größeren Hub. Hier ein Bild einer 44mm Serienwelle eines M54x Motor Lg

-

Hallo, sieht aus wie der Fuß vom Yamaha Blaster. Das Ding hab ich auch hier liegen und probiere dass gerade Umzusetzen . Hier kommt die 60mm Hub Welle zum Einsatz, da der Blaster Zylinder Serie 57mm Hub hat. Ziel sind eigentlich 250ccm+ mit Ü50 PS. 45PS ist ziemlich hoch gegriffen, gerade am Hinterrad. Die Leistung wäre bei uns in der Szene schon durchgesickert, bisher zeigt der Radar noch nichts. Aber gut, mal sehen was da noch kommt. Aber ansonsten wäre das natürlich extrem Gute Arbeit! Mir ist ein Wasserkocher bekannt, der die 48PS Geschafft 125ccm und einen V2 (188ccm) von Ace mit über 50Ps. In der Simsonszene gibt es schon "kranke Bastler", auch welche die ein Motorrad 6 Gang Getriebe in das Gehäuse geknallt haben etc. Aber leider auch extrem viel Schrott, der Teuer verkauft wird. Das muss auch gesagt werden. Seitdem ich das Material und die Wärmebehandlungen umgestellt habe, sind die Tests vielversprechend. Zudem möchte ich das in Zukunft mit einbinden, dass die Wellen diesen Absatz für die Anlaufscheiben. Ich finde das immer noch genial und wäre ohne Anmeldung und erneutes Antworten gar nicht von selbst darauf gekommen. Danke dafür @powerracer Die Reibahle habe ich noch nicht geordet, wird aber demnächst passieren, da ich gerne noch weitere Test mit der Presspassung machen würde. Habe eine paar Ronden geschnitten und bearbeitet um Passungen von 0,08-0,15 zu Testen bei dem Material und bin gespannt was passiert. No Risk no Fun oder wie war das? Ich werde ab und zu mal ein paar Updates springen lassen, sofern wie hier weiter diskutieren wollen. Das hier scheint eure besagte Kingwelle für Simson zu sein? Dabei fällt mir auf, dass die Nut der Scheibenfeder falsch positioniert wurde. Hat der Kunde vllt gepennt? Nur als Hinweis! Keine negative Aussage. Vllt liege ich auch nur falsch und die Welle ist nicht für Simson. (Foto stammt von Emmentalracing) LG

-

Nicht falsch verstehen. Möchte kein Produkt schlecht reden etc. Mir ging es tatsächlich nur um die Bohrung der HZ. Oder ob die Wellen 2 teilig gebaut werden. Sowas halt. Weißt du das Material? Auch 42crmo4? Meine Wellen sind ausschließlich Hart gedreht. :) hatte anfangs auch geschliffen,aber hin wie her spielt es keine Rolle. Danke für die Auskunft. Lg

-

Hallo =) @powerracer Kannst du etwas zu den "Kingwellen" sagen? Habe diese Firma zufällig gefunden. Die produzieren ja wie verrückt. Auf den Bilder sieht es so aus, als sei die Welle nur gedreht worden. Hier im Forum gibt es auch einige die mit den Produkten zu tun haben. Würde mich interessieren ob die auch schleifen etc. Lg

-

Hallo, schleifen lohnt sich nicht Mengenmäßig gesehen, da der Hub von 39,5mm bis 54mm variiert. So viele Vorrichtungen etc will ich gar nicht bauen. In Ausnahmefällen gibt es noch 56mm und 58mm Hub. Überwiegen werden 50/51/54mm Hub gebraucht für die MTX Umbauten in der Simsonszene. (Athena MTX80 130ccm oder wie das Teil heißt) Aber die alten Modelle sollen auch nicht zu kurz kommen. 39,5-44mm Hub (die Welle ist komplett anders, als für die neueren Modelle) sind dort machbar in den alten 3 bzw 4 Gang Motoren. Also muss was anderes her. Mir bleibt dann nur noch die Möglichkeit Reiben mit CBN, da die Passung nicht variiert. Der Hubzapfen bleibt immer 18mm. Es gab eine einzige Ausnahme mit 20mm, da wurde aber auch ein 110mm Pleuel für 16er Bolzen gebraucht. Ich bin ja sogesehen nicht unzufrieden mit der Qualität, eigentlich ging es nur um meiner Erfahrungswerte. Die KW hält mit Kleber auch in höheren Regionen. Aber man lernt nie aus, dass mit dem Absatz finde ich genial gelöst und werde es auch zur gegebener Zeit testen. 100%. Vielleicht erreiche ich durch das Reiben mit CBN eine noch bessere Wirkung, ansonsten bleibe ich beim Honen der Bohrung. Im vergleich ist die Reibahle (ca 400-500€) günstiger als 10 Vorrichtungen zum schleifen und schneller. Hehe LG PS: Beim schleifen ein Tuch unterlegen, deine Führungen danken es dir Duck und wech.

-

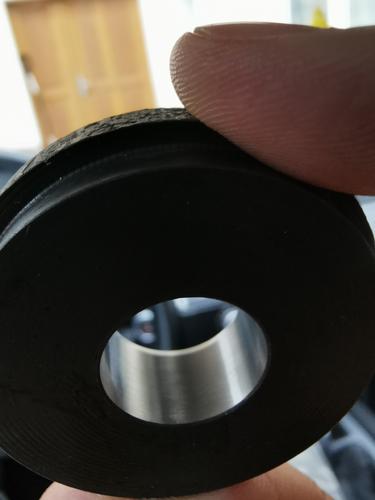

Hallo, ich bekomme das gar nicht so fokussiert wie du... Habe es eben probiert. Das Foto wurde mit Blitz geschossen, deshalb sieht es so aus. Hier ein Vergleich. In der Bohrung nebenan (mit Blitz) siehst du die Oberfläche nach dem Honen exakt, da hat die Kamera besser fokussiert und der Vergleich ohne Blitz. (Selbe Welle) Hab leider keine Jungfräuliche Welle zur Zeit.

-

Hallo, es ist schon alles ausgeschöpft, wie du es beschrieben hast. Anlaufscheiben 0,5mm, Hubzapfen hat Standard 6mm Bohrung. Soweit bin ich also schon. Ich kann von A-Z alles nehmen, ob nun 18mm HZ oder 20mm HZ kein Problem. Problem ist die breite des Pleuel und der Kurbelwelle (Original 35,7/35,8mm, meine schon 38mm). Original sind die Pleuel 13mm breit, alles was dicker ist schmerzt in der Wandstärke. Es gibt nur 85mm und 95mm, alles andere ist von anderen 2 Taktern und breiter als 13mm. Die Idee mit Dickeren Scheiben, aber längeren Pressverband ist genial, da muss ich schauen, ob ich das so umsetzen kann, auch wenn es nur pro Seite 0,5mm sind. Hilft trotzdem. Anlaufscheiben hab ich getestet aus Stahl nitriert oder Messing, spielt beides keine Rolle, ist haltbar. Gedreht, geschliffen nitriert. Mein nächster Schritt ist das Hartreiben der Bohrung. Formstabil und Oberflächentechnisch ähnlich schleifen. Hier geht es halt auch leider um Zeit und Kostenfaktor. LG

-

Hallo, ja ich mache alles selbst. Der Hubzapfen ist 16MnCr5 und ist gehärtet auf 62 Hrc + 2. Da habt ihr wohl etwas falsch hinein interpretiert. Die Angabge von 40 Hrc - 58 Hrc bezog sich rein auf die Kurbelwelle. Das Problem mit dem Hubzapfen habe ich schon seiner Zeit behoben. Wie gesagt, ein 30 minütiges Gespräch mit dem Seniorchef der Härterei, welcher früher auch direkt für Simson die Wärmebehandlung übernommen hat, hat Abhilfe geschafft. Problem war die einfache Einsatzhärtung, bei Hubzapfen wird ausschließlich eine Doppelhärtung vollzogen. Das heißt, erst wird Kerngehärtet und dann Randschicht gehärtet, da bei der einfachen Einsatzhärtung der Kern des Materials im Grunde "weich" bleibt, zu weich. Daraus resultierte bei einer Welle mit HRC 58 und Hubzapfen HRC 62, eine Schrumpfung dessen bei einem Passuntermaß von 0,1mm um gute 0,05mm Hubzapfenabweichung. Von der Stange gibt es für meine Wellen nichts, da diese breiter als Serie sind und mir somit zu dem käuflichen rund 2,2mm Länge fehlen. Sicherlich gibt es irgendwo am Markt längere Zapfen, aber das kostet Zeit, Werkzeug (CBN Platten) und somit auch doppelt Geld. Zudem haben wir 18mm und keine 20mm. :) Hier, beide einer Doppelhärtung unterzogen, ein Bolzen mit "Klebefuge", der andere ohne. Egal welcher, bei beiden blieb die Auspresskraft gleich, von daher, warum Schwer, wenn es auch einfach geht. Lg PS: Das Untermaß meiner Bohrung zum Zapfen berägt 0,0xmm, die Originalwelle von Simson hat 0,035-0,045. Die Nachbauwellen haben um die 0,04mm.

-

Hallo, ja das klingt vernünftig. Ich hone die Bohrungen wegen dem Kleber, das ist einfach nötig bei der Leistung. Der Weg beträgt maximal 12mm (Breite Passung). Bei dem 18CrNiMo7-8 frisst auch nichts mehr. Die Bauform ist relativ "labil" und wohl ziemlich die madigste Welle im 2 Taktbereich, was das Gewicht beträgt. Meine Testreihen gingen los mit 40 HRc, 45 Hrc, 50 Hrc, 55 Hrc und 58 Hrc, alles darüber wurde das Material zu spröde, weil der 42CrMo4 ja durch härtet. Ich habe aber niemals einen Induktiv Härteversuch unternommen, weil mir das ganze am Ende zu Kostenintensiv wurde. (Im nachhinein wurde mir das aber von selbst klar... Das hatte ich so nicht probiert) Fakt ist bei 58 Hrc und 0,1mm Untermaß ging mein Hubzapfen um gute 0,05mm Zusammen. Also musste ich mir auch wieder was anderes einfallen lassen und kam auf ein anderes Verfahren der Wärmebehandlung, dass war dann also auch safe. Bei den Wellen habe ich erst mit 16MnCr5 probiert, dass ging dann deutlich besser. Also blieb ich beim Einsatzstahl, so wie die Originalen Wellen auch. Zum Schluss hab ich den Test mit 1.6587 gemacht und blieb dabei. Die Kernfestigkeit des Materials ist deutlich besser als von 42CrMo4, zumindestens laut Datenblatt. Unsere Wellen sehen auch gerne mal bis zu 13/14000 Umdrehungen, die Oberfläche läuft bei zu geringer Härte dann einfach am Wellendichtring ein. Ich verwende nur noch Vollmaterial und rate jedem ab die Wellen zweiteilig zu bauen, der was auf seinen Namen und seiner Qualität gibt (Sorry) Allein schon aus dem Grund, da es immer Chaoten gibt. Das zieht dann nen Rattenschwanz nach sich. Wie es in eurer Szene ist, weiß ich nicht, da erlaube ich mir kein Urteil. Ich würde die Wellen gerne Schmieden lassen, aber dass übersteigt meinen Geldbeutel . LG

-

Hallo, ich habe das Thema hier durch Zufall gefunden und würde gerne meine Erfahrungen weitergeben. Die Anmeldung hat ein wenig gedauert. Ich komme aus dem Simsonbereich und auch dort probieren wir seit einiger Zeit, haltbare Kurbelwellen für unsere "großen" Umbauten zu generieren. Wir liegen hier mittlerweile Jenseits der 40Ps und bekommen mit Trick 17 auch bis zu 60mm Hub in das kleine Gehäuse. Ich hab mir alles mal ein wenig durchgelesen. Anfangs hatte ich auch 42CrMo4 genommen und die Hubwangen + Zapfen zweiteilig gebaut. Verpresst und verschweißt, danach vorgedreht, vergütet und zum Schluss einer Hartbearbeitung unterzogen inc Honen der Hubzapfenbohrung. Das Resultat ist, der Zapfen in der Hubwange kann bei zu großer Leistung bzw Drehmomentabgabe (Kupplung) reißen und sich verdrehen. Ich bin dann Weg vom 42CrMo4 und setze wie gewohnt auf einen 18CrNiMo7-8 Einsatzstahl, mittlerweile auch aus den vollen rausgedreht. Das ganze dann Einsatzgehärtet auf 62 Hrc(was übrigens die Verschleißfestigkeit der Hubzapfenbohrung enorm erhöht, sofern man sie entweder schleift oder hont). 42CrMo4 neigt bei uns des öfteren zum Fressen, ich hab verschiedene Passungsmaße getestet. Will man bei 1.7225 bleiben, sollte die Bohrung nach dem Vergüten nochmal Induktiv gehärtet werden. Viele beachten auch nicht das Zeug drum herum, auch der Hubzapfen ist ausschlaggebend für eine vernünftige straffe Passung. Bei 0,1mm Untermaß zum Zapfen, deformiert sich immer etwas und das ist meistens der Zapfen, weil er falsch wärmebehandelt wurde. Hier nützt zb das reine Einsatzhärten nichts. 10 Tonnen Presskraft beim ausdrücken ist nicht gerade viel für einen 20er Zapfen, so meine Meinung, aber ich kenne die Gegebenheiten der Vespawelle nicht. Ich fand das Thema hier nur Interessant. Was ist aus deinen Wellen geworden "powerracer". Hier mal Bilder meiner Wellen. Alles Selfmade (Hubzapfen, Welle und Anlaufscheiben) bis auf Pleuel und Nadellager. Mit 1600-1700g Gesamtgewicht ca 300-400g schwerer als die Originalwelle. Gewuchtet wird bei schweren Kolben mit Wolfram im unteren Teil. Lg

.thumb.jpeg.121ff6fd9c25108319e449a753d5dd26.jpeg)